En tant que chaîne de traction puissante dans les opérations minières ou chaîne d'entraînement à pignons dans les élévateurs à godets, la qualité de chaîne ronde en acier est directement lié à l'efficacité et à la sécurité de l'ensemble du système de production, et la qualité de la chaîne ronde en acier fournie par CAFU est garantie par l'excellent processus de production suivant, qui garantit que chaque plateau a des performances et une qualité absolues et garantit le fonctionnement normal de l'équipement de transport. Voici une description détaillée de notre processus de production :

1. Sélection de matériaux en alliage haut de gamme

Le choix des matériaux en alliage est méticuleusement déterminé par les exigences spécifiques des diverses applications. Dans les industries exigeantes des mines et du ciment, où la durabilité et la résistance à l’usure sont essentielles, nous utilisons des aciers alliés à haute résistance. Pour les applications où la résistance à la corrosion est une priorité absolue, comme dans certains traitements chimiques ou environnements marins, nous optons pour un acier inoxydable de haute qualité. Dans le cas des convoyeurs à scories, qui subissent une abrasion extrême, nous sélectionnons un acier allié à haute résistance et améliorons sa dureté de surface grâce à un processus de traitement de carburation. Cette sélection de matériaux sur mesure constitue une base solide pour les excellentes performances de la chaîne.

2. Découpe précise des matériaux pour un pas de chaîne précis

Une coupe précise du matériau est de la plus haute importance pour obtenir un pas de chaîne précis. Après avoir soigneusement choisi le matériau d'alliage approprié, nous utilisons un équipement de coupe spécialisé qui fonctionne sous un contrôle strict. Cet équipement coupe avec précision le matériau en alliage à la longueur exacte stipulée par la conception, garantissant ainsi la cohérence et la précision de chaque maillon de chaîne. Cette précision est vitale pour le bon fonctionnement et le bon engrènement de la chaîne au sein de l’équipement.

3. Formage à la presse ou au forgeage

Nous utilisons une gamme de presses de tonnage et de moules conçus sur mesure pour transformer des maillons ronds en acier ou forgés de longueurs égales en chaînes avec le nombre de maillons souhaité. Ce processus de formage exige une grande précision et une expertise technique pour garantir que la structure de la chaîne est solide, chaque maillon s'emboîtant parfaitement. Qu'il s'agisse du formage à la presse, qui offre efficacité et rentabilité pour la production de chaînes standard, ou du formage par forge, qui confère une résistance et une durabilité accrues pour les applications spécialisées, nous sélectionnons la méthode la plus adaptée en fonction des besoins spécifiques de la chaîne.

4. Soudage avancé des maillons de chaîne

Pour réaliser des connexions robustes et fiables entre les maillons de chaîne, nous utilisons du fil de soudage spécial et un équipement de soudage automatique de pointe. Notre procédé de soudage est soigneusement calibré pour garantir l’intégrité de chaque soudure. Le fil spécial est choisi pour sa compatibilité avec le matériau en alliage, garantissant des joints solides et durables. L'équipement de soudage automatique avancé améliore non seulement l'efficacité du soudage, mais minimise également le risque d'erreur humaine, ce qui permet d'obtenir des soudures de haute qualité constante, capables de résister aux contraintes et aux contraintes des applications intensives.

5. Traitement thermique optimal

Nous utilisons des fours à moyenne fréquence pour effectuer une série de processus de traitement thermique, notamment la trempe et le revenu, sur les chaînes rondes en acier. Ce régime de traitement thermique est crucial pour améliorer les propriétés mécaniques des chaînes. La trempe refroidit rapidement le métal pour augmenter sa dureté, tandis que le revenu suit pour soulager les contraintes internes et améliorer la ténacité. Grâce à cette combinaison soigneusement contrôlée de traitements thermiques, les chaînes rondes en acier sont dotées de l'équilibre idéal entre résistance, dureté et ténacité, leur permettant de fonctionner de manière optimale dans diverses conditions de travail difficiles.

6. Traitement de surface sur mesure

En fonction des besoins spécifiques de l'utilisateur et des environnements d'utilisation prévus, nous proposons une variété d'options de traitement de surface telles que la galvanoplastie, la projection thermique et la phosphatation. La galvanoplastie peut fournir une finition décorative tout en améliorant la résistance à la corrosion. La projection thermique, en particulier avec les revêtements céramiques ou métalliques, offre une excellente résistance à l'abrasion et peut protéger la chaîne d'une usure sévère dans des environnements abrasifs. La phosphatation est utile pour améliorer la lubrification et la protection contre la corrosion, en particulier pour les chaînes fonctionnant dans des conditions humides ou corrosives. Ces traitements de surface sont soigneusement sélectionnés et appliqués pour prolonger la durée de vie des chaînes et répondre aux divers besoins de nos clients.

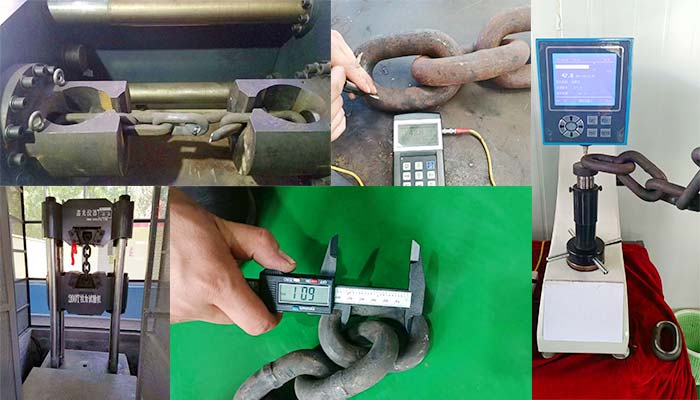

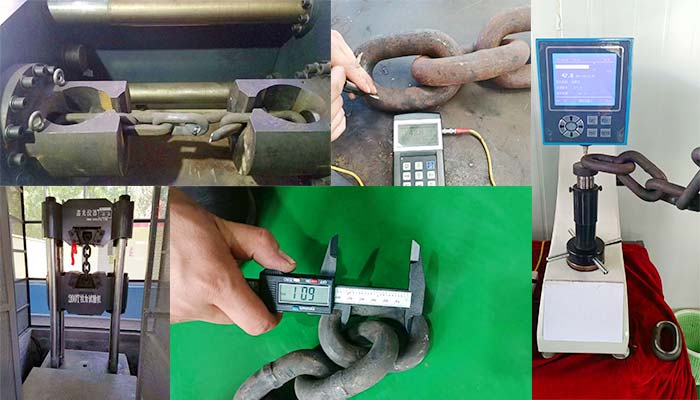

7. Inspection de qualité rigoureuse

Notre processus de contrôle qualité est complet et sans compromis. Nous effectuons des mesures précises de la taille, de la dureté et des propriétés mécaniques des maillons de chaîne. À l'aide d'instruments de mesure avancés et de procédures de test standardisées, nous garantissons que chaque chaîne respecte ou dépasse les normes de l'industrie. Toute chaîne qui ne répond pas à nos critères de qualité stricts est immédiatement rejetée, garantissant ainsi que seuls des produits de qualité supérieure parviennent à nos clients. Ce processus d'inspection rigoureux garantit non seulement les performances de nos chaînes, mais contribue également à réduire les coûts globaux de maintenance des équipements et à minimiser les temps d'arrêt pour nos clients.

En choisissant CAFU chaîne ronde en acier, vous opterez pour une chaîne ronde en acier soumise à des processus de production avancés et à des mesures de contrôle qualité strictes. Ce choix garantira non seulement des performances optimales, mais contribuera également à une réduction des coûts globaux de maintenance des équipements et minimisera les temps d’arrêt.

Si vous avez besoin de plus amples informations ou si vous avez des questions concernant nos produits, n'hésitez pas à contacter l'équipe de service de CAFU. Nous sommes toujours prêts à discuter de la personnalisation de vos pièces d’usure pour répondre à vos besoins uniques.

Réseau IPv6 pris en charge

Réseau IPv6 pris en charge